W świecie warsztatów maszynowych precyzja jest kluczowym elementem decydującym o jakości i niezawodności gotowych produktów. Wśród przyrządów, które są niezbędne do zapewnienia takiej precyzji, ważne miejsce zajmują cyfrowe i analogowe twardościomierze. Przyrządy te są niezbędne do pomiaru twardości materiałów, parametru, który bezpośrednio wpływa na wydajność i trwałość komponentów mechanicznych. W tym artykule szczegółowo omówimy, czym są twardościomierze, jak działają, jakie są ich zalety i praktyczne zastosowania w warsztatach mechanicznych.

Zrozumienie twardościomierzy: precyzyjne przyrządy do pomiaru twardości

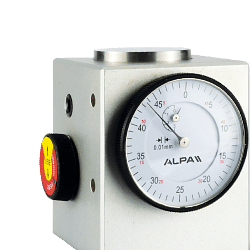

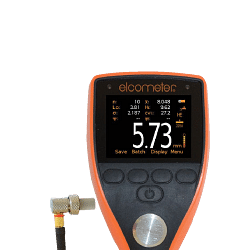

Twardościomierze to przyrządy zaprojektowane do pomiaru twardości materiału, czyli jego odporności na trwałe odkształcenia. Istnieją dwa główne typy twardościomierzy: cyfrowe i analogowe. Cyfrowe twardościomierze wykorzystują elektroniczny wyświetlacz do wyświetlania wyników pomiarów, zapewniając dokładny i natychmiastowy odczyt. Z kolei twardościomierze analogowe wykorzystują mechaniczną tarczę do wskazywania twardości, co wymaga ręcznego odczytu.

Rola twardościomierzy w warsztatach maszynowych

W warsztatach maszynowych pomiar twardości jest niezbędny do zapewnienia, że użyte materiały są odpowiednie do konkretnego zastosowania. Na przykład element, który musi wytrzymać duże obciążenia mechaniczne, musi mieć odpowiednią twardość, aby uniknąć deformacji lub pęknięcia. Twardościomierze umożliwiają weryfikację, czy materiały spełniają wymagane standardy, pomagając poprawić jakość i bezpieczeństwo gotowych produktów.

Zalety twardościomierzy cyfrowych i analogowych

Cyfrowe twardościomierze oferują kilka zalet w porównaniu z modelami analogowymi. Ich zdolność do zapewnienia dokładnych i szybkich odczytów zmniejsza margines błędu ludzkiego i zwiększa wydajność procesu pomiarowego. Ponadto wiele twardościomierzy cyfrowych jest wyposażonych w zaawansowane funkcje, takie jak przechowywanie danych i możliwość przesyłania pomiarów do komputera w celu dalszej analizy.

Z drugiej strony, twardościomierze analogowe, choć mniej zaawansowane technologicznie, cenione są za swoją solidność i niezawodność. Nie wymagają one zasilania, co czyni je idealnymi do użytku w trudnych warunkach lub w sytuacjach, w których dostęp do energii elektrycznej jest ograniczony.

Jak prawidłowo używać twardościomierzy?

Prawidłowe korzystanie z twardościomierzy ma kluczowe znaczenie dla dokładnych pomiarów. Przede wszystkim ważne jest, aby wybrać odpowiedni typ twardościomierza do badanego materiału. Na przykład w przypadku materiałów metalowych często stosuje się twardościomierze Rockwella lub Brinella, podczas gdy w przypadku bardziej miękkich materiałów, takich jak guma, preferowane są twardościomierze Shore'a.

Po wybraniu odpowiedniego twardościomierza konieczne jest odpowiednie przygotowanie próbki do badania. Powierzchnia próbki musi być czysta i wolna od nierówności, aby zapobiec ich wpływowi na pomiar. Podczas testu twardościomierz musi być przyłożony prostopadle do powierzchni próbki, wywierając stały nacisk.

Praktyczne zastosowanie twardościomierzy w warsztatach maszynowych

Twardościomierze znajdują zastosowanie w wielu obszarach w warsztatach maszynowych. Na przykład w produkcji części samochodowych twardość materiałów jest krytycznym czynnikiem wpływającym na bezpieczeństwo i osiągi pojazdów. Durometry są używane do testowania twardości części takich jak koła zębate, wały napędowe i zawieszenia.

W przemyśle lotniczym twardość materiałów jest równie ważna, ponieważ komponenty muszą wytrzymywać ekstremalne warunki temperatury i ciśnienia. Twardościomierze pomagają zapewnić, że zastosowane materiały są w stanie wytrzymać te warunki bez narażania bezpieczeństwa samolotu.

Często zadawane pytania dotyczące twardościomierzy

1. Jaka jest różnica między twardościomierzem cyfrowym a analogowym?

Główna różnica polega na metodzie odczytu. Twardościomierze cyfrowe oferują dokładny odczyt elektroniczny, podczas gdy twardościomierze analogowe wymagają odczytu ręcznego za pomocą mechanicznego pokrętła.

2. Jakie czynniki należy wziąć pod uwagę przy wyborze twardościomierza?

Ważne jest, aby wziąć pod uwagę rodzaj badanego materiału, środowisko pracy i specyficzne wymagania pomiarowe. Na przykład, w przypadku trudnych warunków, bardziej odpowiedni może być twardościomierz analogowy.

3. Jak skalibrować twardościomierz?

Kalibracja twardościomierza jest niezbędna do zapewnienia dokładnych pomiarów. Proces ten obejmuje użycie standardowych bloków twardości w celu weryfikacji i dostosowania dokładności przyrządu.

4. Czy twardościomierze wymagają konserwacji?

Tak, twardościomierze wymagają regularnej konserwacji w celu utrzymania ich dokładności. Obejmuje to czyszczenie powierzchni styku i okresowe sprawdzanie kalibracji.

5. Czy twardościomierz może być używany do wszystkich rodzajów materiałów?

Nie, istnieją różne rodzaje twardościomierzy przeznaczonych do określonych materiałów. Ważne jest, aby wybrać odpowiedni twardościomierz w zależności od testowanego materiału.

Podsumowanie: znaczenie twardościomierzy w warsztatach maszynowych

Podsumowując, cyfrowe i analogowe twardościomierze są niezbędnymi narzędziami w warsztatach maszynowych w celu zapewnienia jakości i bezpieczeństwa produktu. Ich zdolność do dokładnego pomiaru twardości materiałów umożliwia wybór najbardziej odpowiednich materiałów do konkretnych zastosowań, poprawiając tym samym wydajność i trwałość komponentów. Niezależnie od tego, czy wybierzesz cyfrowy tester twardości ze względu na jego dokładność i zaawansowaną funkcjonalność, czy model analogowy ze względu na jego solidność, ważne jest, aby prawidłowo używać przyrządu i odpowiednio go konserwować, aby uzyskać wiarygodne wyniki.

Czytaj więcej Mniej czytać