Regístrate y utiliza el código de descuento NEWWELCOME para obtener un 10% de descuento en tu primera compra. OBTENGA DESCUENTO.

Regístrate y utiliza el código de descuento NEWWELCOME para obtener un 10% de descuento en tu primera compra. OBTENGA DESCUENTO.

Regístrate y utiliza el código de descuento NEWWELCOME para obtener un 10% de descuento en tu primera compra. OBTENGA DESCUENTO.

Envío gratuito en 24h desde 200€

Catálogos

Apoyo

¿Cómo podemos ayudarle?

- Preguntas frecuentes

- Apoyo

+34 930160044

- Apoyo a grandes pedidos

02.38298620

-

info@linkindustrialtools.es

- Solicitar ayuda con el formulario

O póngase en contacto con nosotros a través del chat de la esquina inferior derecha

- Todos los productos

Herramientas de corte integral

Herramientas de corte integral Herramientas para torneado

Herramientas para torneado Machuelos, terrajas y herramientas de roscado

Machuelos, terrajas y herramientas de roscado Machuelos, terrajas y herramientas de roscado

Machuelos, terrajas y herramientas de roscado- Todos los productos

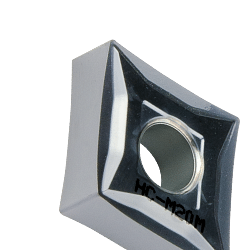

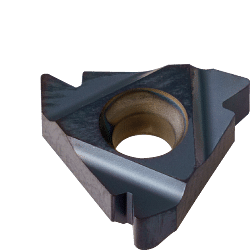

- Insertos roscados

Herramientas para fresadoras

Herramientas para fresadoras Herramientas de perforación

Herramientas de perforación Herramientas de perforación

Herramientas de perforación- Todos los productos

- Brocas indexables

- Molinos de extremos e insertos

Sistemas de cierre

Sistemas de cierre Instrumentos de medición

Instrumentos de medición Instrumentos de medición

Instrumentos de medición- Todos los productos

- Calibradores pie de rey digitales

- Calibradores analógicos

- Micrómetros digitales

- Micrómetros analógicos

- Alexómetros

- Calibrador de interiores

- Comparadores digitales

- Comparadores analógicos

- Palpador

- Dispositivos de puesta a centro y centradores

- Mesas de planitud

- Altímetros

- Gramiles digitales

- Inclinómetros y transportadores

- Anillos roscados y calibres

- Bloques patrón

- Cintas calibradas y espesímetros

- Durómetros analógicos y digitales

- Rugosímetros

- Microscopios, lupas y visores

- Termohigrómetro digital y sondas

- Bancos de calibrado

- Proyector de perfil óptico

- Dinamómetros profesionales y digitales

- Balanzas de laboratorio

- Pinzas amperimétricas

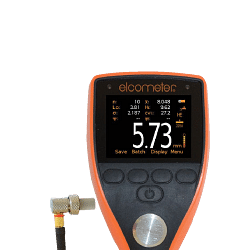

- Medidores de espesor y de adherencia

Herramientas manuales

Herramientas manuales Herramientas manuales

Herramientas manuales- Todos los productos

- Llaves combinadas

- Llaves inglesas

- Llaves de gancho

- Llaves de plomero

- Llaves hexagonales

- Llave torx

- Llaves de zócalo

- Destornilladores

- Llaves de torque

- Destornilladores dinamométricos

- Puntas para destornilladores de vaso

- Carros de herramientas

- Alicates

- Cizallas y pinzas pelacables

- Pelacables

- Alicates corte

- Tijeras de electricista y tijeras profesionales

- Pinzas

- Cizalla profesionales y corta pernos

- Llaves de tubo y llaves suecas

- Llave inglesa ajustable

- Herramientas de fontanería

- Cortatubos

- Cortador

- Sierras para metales

- Herramientas para desbarbado

- Cinceles

- Martillos y mazos

- Extractor mecánicos y cónicos

- Prensas y sargentos

- Llaves dinamométricas

- Remachadoras

- Flexómetros

- Cintas métricas

- Marcadores

- Escuadras de carpintero y reglas metálicas

- Compases de puntas

- Transportadores profesionales

- Brochas y cepillos

- Pulverizadores y aceiteros

- Llaves en T

- Trinquetes reversibles

Abrasivos

Abrasivos Abrasivos

Abrasivos- Todos los productos

- Discos de corte

- Muela de desbarbado

- Discos flas

- Discos de tela para tratamiento de superficies

- Discos abrasivos

- Cintas abrasivas y papel de lija

- Discos de desbaste y discos flas

- Discos abrasivos para amoladora

- Tambor de lijado

- Cepillos abrasivos

- Bruñidor de cilindros flexible

- Puntas de esmeril abrasivas

- Puntas y discos de fieltro para pulir

- Fresas rotativas de carburo

- Fresas de metal duro

- Muelas abrasivas para afilar y rectificar

- Discos de diamante

- Piedra de afilar

- Pasta de diamante

- Piedras abrasivas

- Limas y escofinas

- Limas de diamante

- Amoladoras profesionales

Lubricantes y Aceites para herramientas

Lubricantes y Aceites para herramientas Lubricantes y Aceites para herramientas

Lubricantes y Aceites para herramientas- Todos los productos

- Aceites emulsionables

- Aceites de corte íntegro

- Sistemas de lubricación mínima

- Aceite para guías

- Aceite hidráulico

- Anticongelante para maquinaria

- Enfriadores de aire

- Separador de aceite

- Polvos y absorbentes para aceites

- Colectores de niebla de aceite

- Accesorios para lubricantes refrigerantes

- Protectores de metales y moldes

- Grasa industrial y pasta de montaje

Químicos, adhesivos y selladores.

Químicos, adhesivos y selladores. Químicos, adhesivos y selladores.

Químicos, adhesivos y selladores.- Todos los productos

- Adhesivos acrílicos, Ciano acrilatos y epoxi

- Pistolas y sellador de silicona

- Fijador de roscas

- Selladores y formadores de junta

- Aflojatodo y antiadherentes

- Cera y spray de zinc anticorrosivo

- Accesorios de lubricación

- Protección y mantenimiento

- Desengrasante industrial

- Lavado de manos

- Trapos industriales

- Soldadora inverter y soldador de estaño

- Electrodos para soldar

- Máscara, pinzas y accesorios de soldar

- Spray antisalpicaduras

Equipo de protección individual

Equipo de protección individual Herramientas neumáticas

Herramientas neumáticas Herramientas neumáticas

Herramientas neumáticas- Todos los productos

- Atornillador neumático profesional

- Extractores neumáticos

- Taladros

- Punzones neumáticos

- Amoladoras neumáticas

- Limadoras y esmeriladoras neumáticas

- Polipastos neumáticos

- Compresores y sopladores de aire neumáticos

- Aerógrafos

- Manómetros, filtros y reguladores de presión

- Tuberías hidráulicas y juntas

- Compresores coaxiales

Elevación de cargas

Elevación de cargas Máquinas y herramientas de taller

Máquinas y herramientas de taller Máquinas y herramientas de taller

Máquinas y herramientas de taller- Todos los productos

- Taladros de columna y de banco

- Accesorios para tornos

- Sierras de banda

- Tronzadora de metal

- Amoladoras de banco

- Herramientas eléctricas

- Repuestos y accesorios para herramientas eléctricas

- Sierra copa y fresa copa

- Broca cónica para metal

- Aspiradores industriales

- Extractor de humos de soldadura

- Tornillo de banco

- Lámparas técnicas

- Linternas led

- Enrolladores y recogecables

- Ruedas para carros de carga

- Prensas

- Insertos roscados

- Pomos roscados

- Accesorios y material de embalaje

- Lijadoras de banda

- Roscadoras eléctricas

Mobiliario y colectores para taller

Mobiliario y colectores para taller Mobiliario y colectores para taller

Mobiliario y colectores para taller- Todos los productos

- Bancos y mesas de trabajo

- Sillas giratorias para oficina

- Cajonera herramientas

- Armarios industriales para almacenes y talleres

- Armarios de herramientas

- Armarios de seguridad

- Vestidores

- Contenedores para piezas metálicas pequeñas

- Contenedores de viruta

- Carros de herramientas

- Estantería para bidones

- Estanterías industriales

- Estantería cantiléver

- Escaleras de aluminio

- Zócalos modulares

- Cubos de basura y contenedores de reciclaje

Marcas

MarcasOfertas

Bestseller

Bestseller- Catálogos

-

Catálogos

Apoyo

¿Cómo podemos ayudarle?

- Preguntas frecuentes

- Apoyo

+34 930160044

- Apoyo a grandes pedidos

02.38298620

-

info@linkindustrialtools.es

- Solicitar ayuda con el formulario

O póngase en contacto con nosotros a través del chat de la esquina inferior derecha

< Instrumentos de medición

- Home

- Instrumentos de medición

- Máquinas de medición por coordenadas CNC

Máquinas de medición por coordenadas CNC

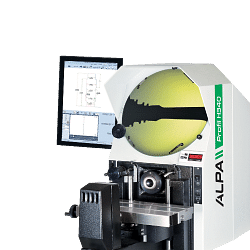

Las máquinas de medición de coordenadas CNC son un elemento clave en el panorama moderno de los talleres mecánicos. Estas avanzadas herramientas están diseñadas para garantizar la precisión y fiabilidad en la medición de componentes complejos, ayudando a mejorar la calidad del producto final y la eficacia del proceso de producción. En este análisis en profundidad, exploraremos en detalle qué son las máquinas de medición de coordenadas CNC, cómo funcionan, sus ventajas y aplicaciones prácticas en la industria.

Introducción a las máquinas de medición de coordenadas CNC

Las máquinas de medición de coordenadas CNC, comúnmente conocidas como MMC (máquinas de medición de coordenadas), son dispositivos utilizados para medir las dimensiones físicas de un objeto. Estas máquinas utilizan un sistema de coordenadas tridimensional para determinar con precisión la geometría de una pieza, lo que permite verificar que se cumplen las especificaciones de diseño. Las MMC están equipadas con un brazo móvil que se desplaza a lo largo de los ejes X, Y y Z, y una sonda que detecta los puntos de contacto en la superficie de la pieza.

Funcionamiento de las máquinas de medición de coordenadas CNC

El funcionamiento de las máquinas de medición por coordenadas CNC se basa en un sistema de control numérico por ordenador (CNC) que guía el movimiento de la sonda. La sonda, que puede ser de contacto o sin contacto, recoge datos sobre la superficie de la pieza y los transmite al software de análisis. Este software procesa los datos para generar un modelo tridimensional de la pieza, comparándolo con el modelo CAD original para identificar cualquier discrepancia.

Ventajas de las máquinas de medición por coordenadas CNC

El uso de máquinas de medición de coordenadas CNC ofrece varias ventajas a los talleres de mecanizado. En primer lugar, la precisión de las mediciones es significativamente mayor que con los métodos tradicionales, lo que reduce el margen de error y mejora la calidad del producto final. Además, las MMC permiten automatizar el proceso de medición, lo que aumenta la eficacia y reduce el tiempo de producción. La capacidad de detectar defectos y discrepancias en una fase temprana permite una intervención precoz, reduciendo los costes de producción y minimizando las piezas desechadas.

Aplicaciones de las máquinas de medición de coordenadas CNC

Las máquinas de medición de coordenadas CNC encuentran aplicación en una gran variedad de sectores, como la automoción, la industria aeroespacial, la electrónica y la fabricación de herramientas. En la industria del automóvil, por ejemplo, las MMC se utilizan para comprobar la conformidad de las piezas del motor y la carrocería, garantizando que cada componente cumpla las especificaciones de diseño. En la industria aeroespacial, la precisión de las MMC es crucial para la producción de componentes críticos, como los álabes de las turbinas y las estructuras de las alas.

Tipos de máquinas de medición de coordenadas CNC

Existen diferentes tipos de máquinas de medición de coordenadas CNC, cada una diseñada para satisfacer necesidades de medición específicas. Las MMC de puente son las más comunes y resultan ideales para medir piezas grandes. Las MMC de brazo horizontal, por su parte, se utilizan para medir componentes de forma irregular o de gran tamaño. Por último, las MMC portátiles ofrecen la flexibilidad de realizar mediciones directamente sobre el terreno, sin necesidad de mover la pieza.

Mantenimiento y calibración de las máquinas de medición de coordenadas CNC

Para garantizar la precisión y fiabilidad de las mediciones, es esencial realizar un mantenimiento y calibrado periódicos de las máquinas de medición de coordenadas CNC. La calibración consiste en comprobar y ajustar la precisión de la máquina, garantizando la exactitud de las mediciones. El mantenimiento preventivo, por su parte, incluye la limpieza de los componentes, la comprobación de los sistemas de control y la sustitución de las piezas desgastadas.

Retos y soluciones en el uso de máquinas de medición por coordenadas CNC

A pesar de sus muchas ventajas, el uso de máquinas de medición de coordenadas CNC puede presentar algunos retos. Una de las principales dificultades es la complejidad del software de análisis, que requiere conocimientos específicos para ser utilizado con eficacia. Además, la sensibilidad de las sondas puede verse afectada por factores ambientales como la temperatura y la humedad. Para superar estos retos, es crucial invertir en la formación del personal y en la adopción de soluciones tecnológicas avanzadas, como los sistemas de compensación de temperatura.

El futuro de las máquinas de medición de coordenadas CNC

El futuro de las máquinas de medición de coordenadas CNC es prometedor, con continuos avances tecnológicos que mejoran su rendimiento y eficiencia. La integración con la inteligencia artificial y el Internet de las Cosas (IoT) está abriendo nuevas posibilidades de automatización y optimización de los procesos de medición. Además, el desarrollo de sondas más avanzadas y software de análisis más intuitivo hará que las MMC sean aún más accesibles y versátiles.

Conclusiones

Las máquinas de medición de coordenadas CNC (MMC) son herramientas indispensables para los talleres de mecanizado que buscan garantizar la precisión y la calidad en sus procesos de producción. Gracias a su capacidad para realizar mediciones precisas y fiables, las MMC contribuyen a mejorar la eficacia operativa y a reducir los costes de producción. A medida que evolucionan las tecnologías y se adoptan soluciones innovadoras, las máquinas de medición de coordenadas CNC seguirán desempeñando un papel crucial en el futuro de la industria manufacturera.

Leer más Leer menosIntroducción a las máquinas de medición de coordenadas CNC

Las máquinas de medición de coordenadas CNC, comúnmente conocidas como MMC (máquinas de medición de coordenadas), son dispositivos utilizados para medir las dimensiones físicas de un objeto. Estas máquinas utilizan un sistema de coordenadas tridimensional para determinar con precisión la geometría de una pieza, lo que permite verificar que se cumplen las especificaciones de diseño. Las MMC están equipadas con un brazo móvil que se desplaza a lo largo de los ejes X, Y y Z, y una sonda que detecta los puntos de contacto en la superficie de la pieza.

Funcionamiento de las máquinas de medición de coordenadas CNC

El funcionamiento de las máquinas de medición por coordenadas CNC se basa en un sistema de control numérico por ordenador (CNC) que guía el movimiento de la sonda. La sonda, que puede ser de contacto o sin contacto, recoge datos sobre la superficie de la pieza y los transmite al software de análisis. Este software procesa los datos para generar un modelo tridimensional de la pieza, comparándolo con el modelo CAD original para identificar cualquier discrepancia.

Ventajas de las máquinas de medición por coordenadas CNC

El uso de máquinas de medición de coordenadas CNC ofrece varias ventajas a los talleres de mecanizado. En primer lugar, la precisión de las mediciones es significativamente mayor que con los métodos tradicionales, lo que reduce el margen de error y mejora la calidad del producto final. Además, las MMC permiten automatizar el proceso de medición, lo que aumenta la eficacia y reduce el tiempo de producción. La capacidad de detectar defectos y discrepancias en una fase temprana permite una intervención precoz, reduciendo los costes de producción y minimizando las piezas desechadas.

Aplicaciones de las máquinas de medición de coordenadas CNC

Las máquinas de medición de coordenadas CNC encuentran aplicación en una gran variedad de sectores, como la automoción, la industria aeroespacial, la electrónica y la fabricación de herramientas. En la industria del automóvil, por ejemplo, las MMC se utilizan para comprobar la conformidad de las piezas del motor y la carrocería, garantizando que cada componente cumpla las especificaciones de diseño. En la industria aeroespacial, la precisión de las MMC es crucial para la producción de componentes críticos, como los álabes de las turbinas y las estructuras de las alas.

Tipos de máquinas de medición de coordenadas CNC

Existen diferentes tipos de máquinas de medición de coordenadas CNC, cada una diseñada para satisfacer necesidades de medición específicas. Las MMC de puente son las más comunes y resultan ideales para medir piezas grandes. Las MMC de brazo horizontal, por su parte, se utilizan para medir componentes de forma irregular o de gran tamaño. Por último, las MMC portátiles ofrecen la flexibilidad de realizar mediciones directamente sobre el terreno, sin necesidad de mover la pieza.

Mantenimiento y calibración de las máquinas de medición de coordenadas CNC

Para garantizar la precisión y fiabilidad de las mediciones, es esencial realizar un mantenimiento y calibrado periódicos de las máquinas de medición de coordenadas CNC. La calibración consiste en comprobar y ajustar la precisión de la máquina, garantizando la exactitud de las mediciones. El mantenimiento preventivo, por su parte, incluye la limpieza de los componentes, la comprobación de los sistemas de control y la sustitución de las piezas desgastadas.

Retos y soluciones en el uso de máquinas de medición por coordenadas CNC

A pesar de sus muchas ventajas, el uso de máquinas de medición de coordenadas CNC puede presentar algunos retos. Una de las principales dificultades es la complejidad del software de análisis, que requiere conocimientos específicos para ser utilizado con eficacia. Además, la sensibilidad de las sondas puede verse afectada por factores ambientales como la temperatura y la humedad. Para superar estos retos, es crucial invertir en la formación del personal y en la adopción de soluciones tecnológicas avanzadas, como los sistemas de compensación de temperatura.

El futuro de las máquinas de medición de coordenadas CNC

El futuro de las máquinas de medición de coordenadas CNC es prometedor, con continuos avances tecnológicos que mejoran su rendimiento y eficiencia. La integración con la inteligencia artificial y el Internet de las Cosas (IoT) está abriendo nuevas posibilidades de automatización y optimización de los procesos de medición. Además, el desarrollo de sondas más avanzadas y software de análisis más intuitivo hará que las MMC sean aún más accesibles y versátiles.

Conclusiones

Las máquinas de medición de coordenadas CNC (MMC) son herramientas indispensables para los talleres de mecanizado que buscan garantizar la precisión y la calidad en sus procesos de producción. Gracias a su capacidad para realizar mediciones precisas y fiables, las MMC contribuyen a mejorar la eficacia operativa y a reducir los costes de producción. A medida que evolucionan las tecnologías y se adoptan soluciones innovadoras, las máquinas de medición de coordenadas CNC seguirán desempeñando un papel crucial en el futuro de la industria manufacturera.