< Instrumentos de medición Durómetros analógicos y digitales

En el mundo de los talleres mecánicos, la precisión es un elemento crucial que determina la calidad y fiabilidad de los productos acabados. Entre los instrumentos esenciales para garantizar dicha precisión, los durómetros digitales y analógicos ocupan un lugar destacado. Estos instrumentos son esenciales para medir la dureza de los materiales, un parámetro que afecta directamente al rendimiento y la durabilidad de los componentes mecánicos. En este artículo analizaremos en detalle qué son los durómetros, cómo funcionan, sus ventajas y sus aplicaciones prácticas en los talleres mecánicos.

Los durómetros: instrumentos de precisión para medir la dureza

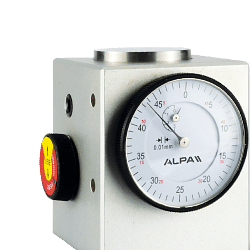

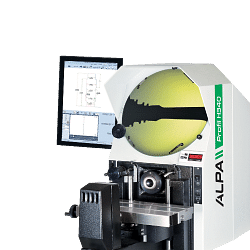

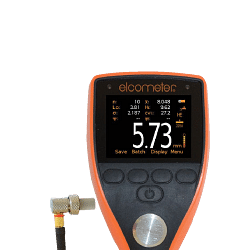

Los durómetros son instrumentos diseñados para medir la dureza de un material, es decir, su resistencia a la deformación permanente. Existen dos tipos principales de durómetros: digitales y analógicos. Los durómetros digitales utilizan una pantalla electrónica para mostrar los resultados de la medición, proporcionando una lectura precisa e inmediata. Por el contrario, los durómetros analógicos utilizan un dial mecánico para indicar la dureza, lo que requiere una lectura manual.

El papel de los durómetros en los talleres mecánicos

En los talleres mecánicos, la medición de la dureza es esencial para garantizar que los materiales utilizados son adecuados para la aplicación específica. Por ejemplo, un componente que deba soportar grandes esfuerzos mecánicos debe tener una dureza adecuada para evitar deformaciones o roturas. Los durómetros permiten verificar que los materiales cumplen las normas exigidas, lo que contribuye a mejorar la calidad y la seguridad de los productos acabados.

Ventajas de los durómetros digitales y analógicos

Los durómetros digitales ofrecen varias ventajas sobre los modelos analógicos. Su capacidad para proporcionar lecturas precisas y rápidas reduce el margen de error humano y aumenta la eficacia del proceso de medición. Además, muchos durómetros digitales están equipados con funciones avanzadas, como el almacenamiento de datos y la posibilidad de transferir las mediciones a un ordenador para su posterior análisis.

Por otro lado, los durómetros analógicos, aunque menos avanzados tecnológicamente, son apreciados por su robustez y fiabilidad. No necesitan fuente de alimentación, lo que los hace ideales para su uso en entornos hostiles o en situaciones en las que el acceso a la electricidad es limitado.

Cómo utilizar correctamente los durómetros

El uso correcto de los durómetros es crucial para obtener mediciones precisas. En primer lugar, es importante seleccionar el tipo de durómetro adecuado para el material que se va a comprobar. Por ejemplo, para materiales metálicos se suelen utilizar durómetros Rockwell o Brinell, mientras que para materiales más blandos, como el caucho, se prefieren los durómetros Shore.

Una vez seleccionado el durómetro adecuado, es esencial preparar correctamente la muestra que se va a ensayar. La superficie de la muestra debe estar limpia y libre de irregularidades para evitar que afecten a la medición. Durante el ensayo, el durómetro debe aplicarse perpendicularmente a la superficie de la muestra, ejerciendo una presión constante.

Aplicaciones prácticas de los durómetros en talleres mecánicos

Los durómetros encuentran aplicación en una amplia gama de áreas en los talleres mecánicos. En la producción de componentes de automoción, por ejemplo, la dureza de los materiales es un factor crítico que afecta a la seguridad y el rendimiento de los vehículos. Los durómetros se utilizan para comprobar la dureza de piezas como engranajes, ejes de transmisión y suspensiones.

En la industria aeroespacial, la dureza de los materiales es igualmente importante, ya que los componentes deben soportar condiciones extremas de temperatura y presión. Los durómetros ayudan a garantizar que los materiales utilizados puedan soportar estas condiciones sin comprometer la seguridad de la aeronave.

Preguntas frecuentes sobre los durómetros

1. ¿Cuál es la diferencia entre un durómetro digital y uno analógico?

La principal diferencia radica en el método de lectura. Los durómetros digitales ofrecen una lectura electrónica precisa, mientras que los analógicos requieren una lectura manual mediante un dial mecánico.

2. ¿Cuáles son los factores a tener en cuenta a la hora de elegir un durómetro?

Es importante tener en cuenta el tipo de material que se va a ensayar, el entorno de trabajo y los requisitos específicos de medición. Por ejemplo, para entornos difíciles, podría ser más adecuado un durómetro analógico.

3. ¿Cómo se calibra un durómetro?

La calibración de un durómetro es esencial para garantizar mediciones precisas. Este proceso implica el uso de bloques de dureza estándar para comprobar y ajustar la precisión del instrumento.

4. ¿Necesitan mantenimiento los durómetros?

Sí, los durómetros requieren un mantenimiento regular para mantener su precisión. Esto incluye la limpieza de las superficies de contacto y la comprobación periódica de la calibración.

5. ¿Se puede utilizar un durómetro para todo tipo de materiales?

No, existen diferentes tipos de durómetros diseñados para materiales específicos. Es importante seleccionar el durómetro adecuado en función del material que se vaya a ensayar.

Conclusión: la importancia de los durómetros en los talleres mecánicos

En conclusión, los durómetros digitales y analógicos son herramientas indispensables en los talleres mecánicos para garantizar la calidad y la seguridad de los productos. Su capacidad para medir con precisión la dureza de los materiales permite seleccionar los materiales más adecuados para aplicaciones específicas, mejorando así el rendimiento y la durabilidad de los componentes. Tanto si elige un durómetro digital por su precisión y funcionalidad avanzada como un modelo analógico por su robustez, lo importante es utilizar el instrumento correctamente y mantenerlo adecuadamente para obtener resultados fiables.

Leer más Leer menos