Los reguladores de presión son componentes esenciales en muchas aplicaciones industriales, especialmente en los talleres mecánicos, donde la precisión y la fiabilidad son primordiales. Estos dispositivos están diseñados para mantener una presión constante en un sistema, independientemente de las variaciones de presión aguas arriba o aguas abajo. No hay que subestimar su importancia, ya que un control inadecuado de la presión puede provocar ineficiencias operativas, daños en los equipos y riesgos para la seguridad.

¿Qué son los reguladores de presión?

Los reguladores de presión son dispositivos mecánicos que reducen la presión de un fluido (líquido o gas) de un nivel superior a otro inferior y mantienen esa presión constante. Se utilizan en una amplia gama de aplicaciones, desde tuberías de suministro de gas natural hasta equipos neumáticos e hidráulicos. Su función principal es garantizar que la presión de salida permanezca estable, aunque varíe la presión de entrada o la demanda de caudal.

Funcionamiento y uso en talleres mecánicos

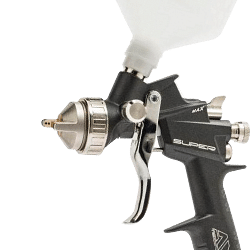

En los talleres mecánicos, los reguladores de presión se utilizan a menudo para controlar la presión del aire comprimido, que es esencial para el funcionamiento de herramientas neumáticas, sistemas de pintura y otros equipos. Un regulador de presión bien calibrado garantiza que las herramientas funcionen de forma eficaz y segura, reduciendo el riesgo de averías y prolongando la vida útil de los equipos.

El funcionamiento de un regulador de presión se basa en un equilibrio entre la fuerza del muelle y la presión del fluido. Cuando la presión de salida supera el nivel deseado, la válvula se cierra parcialmente para reducir el caudal, mientras que si la presión cae por debajo del nivel establecido, la válvula se abre para aumentar el caudal. Este mecanismo de retroalimentación continua garantiza una presión de salida constante.

Ventajas del uso de reguladores de presión

La adopción de reguladores de presión en los talleres mecánicos ofrece numerosas ventajas. En primer lugar, mejoran la eficiencia operativa, permitiendo que las herramientas funcionen a la presión óptima. Esto no sólo reduce el consumo de energía, sino que también minimiza el desgaste de los instrumentos, reduciendo los costes de mantenimiento y sustitución.

Además, los reguladores de presión contribuyen a mejorar la seguridad en el lugar de trabajo. Un control preciso de la presión reduce el riesgo de explosiones o fugas, protegiendo tanto al personal como a los equipos. Por último, garantizan una calidad constante del producto, esencial en procesos como la pintura, donde una presión incorrecta puede comprometer el resultado final.

Selección del regulador de presión adecuado

Elegir el regulador de presión adecuado es crucial para garantizar un rendimiento óptimo. Entre los factores a tener en cuenta están el tipo de fluido, la presión de entrada y salida deseada, el caudal máximo y las condiciones ambientales. Es importante seleccionar un regulador que sea compatible con el fluido utilizado y que pueda soportar las condiciones de funcionamiento específicas de la aplicación.

Existen distintos tipos de reguladores de presión, como los de diafragma, pistón y muelle. Los reguladores de diafragma son ideales para aplicaciones que requieren una respuesta rápida y una regulación precisa, mientras que los reguladores de pistón son más adecuados para aplicaciones de alta presión. Los reguladores de muelle, por su parte, ofrecen una buena combinación de precisión y robustez.

Mantenimiento y resolución de problemas

El mantenimiento periódico es esencial para garantizar el correcto funcionamiento de los reguladores de presión. Esto incluye la limpieza de los componentes, la comprobación de las juntas y la calibración periódica. Es importante seguir las recomendaciones del fabricante para el mantenimiento y la sustitución de las piezas desgastadas.

En caso de problemas, como fluctuaciones de presión o fugas, es esencial realizar un diagnóstico exhaustivo para identificar la causa. Entre las causas más comunes de mal funcionamiento se encuentran la acumulación de residuos, las juntas dañadas o los componentes desgastados. La localización oportuna de averías no sólo restablece el rendimiento óptimo, sino que también evita daños más graves en el equipo.

Preguntas frecuentes sobre reguladores de presión

1. ¿Cuál es la diferencia entre un regulador de presión y una válvula reductora de presión?

Un regulador de presión mantiene una presión de salida constante, mientras que una válvula reductora de presión simplemente reduce la presión de entrada a un nivel inferior sin mantener una presión constante.

2. ¿Cómo puedo saber si mi regulador de presión está defectuoso?

Los signos de un regulador defectuoso incluyen fluctuaciones de presión, fugas de fluido o funcionamiento ineficaz de los instrumentos conectados. Es aconsejable realizar comprobaciones periódicas para identificar cualquier problema.

3. ¿Se puede utilizar el mismo regulador de presión para distintos tipos de fluidos?

No, es importante utilizar un regulador diseñado específicamente para el tipo de fluido en uso, ya que los materiales y el diseño pueden variar en función de las propiedades del fluido.

4. ¿Con qué frecuencia debo calibrar mi regulador de presión?

La frecuencia de calibración depende de la aplicación y de las condiciones de funcionamiento, pero en general es aconsejable calibrarlo al menos una vez al año.

5. ¿Cuáles son los síntomas de un regulador de presión sobrecargado?

Un regulador sobrecargado puede mostrar signos de desgaste prematuro, fugas o un aumento de la temperatura. Es importante vigilar las condiciones de funcionamiento para evitar sobrecargas.

En conclusión, los reguladores de presión son componentes vitales en los talleres mecánicos, ya que garantizan la eficacia, la seguridad y la calidad. Su correcta selección, mantenimiento y uso son esenciales para optimizar las operaciones y proteger los equipos. Con un conocimiento profundo de su funcionamiento y ventajas, los talleres pueden mejorar significativamente su rendimiento operativo.

Leer más Leer menos