Registrieren Sie sich und nutzen Sie den Rabattcode NEWWELCOME, um 10 % Rabatt auf Ihren ersten Einkauf zu erhalten. RABATT ERHALTEN.

Registrieren Sie sich und nutzen Sie den Rabattcode NEWWELCOME, um 10 % Rabatt auf Ihren ersten Einkauf zu erhalten. RABATT ERHALTEN.

Registrieren Sie sich und nutzen Sie den Rabattcode NEWWELCOME, um 10 % Rabatt auf Ihren ersten Einkauf zu erhalten. RABATT ERHALTEN.

Kostenloser Versand in 24 Stunden ab 200€

Kataloge

Unterstützung

Wie können wir Ihnen helfen?

- Haufige Fragen

- Unterstützung

+49 911 14691412

- Unterstützung von Großaufträgen

02.38298620

-

info@linkindustrialtools.de

- Hilfe beim Formular anfordern

Oder kontaktieren Sie uns über den Chat in der unteren rechten Ecke

- Alle Produkte

Integralschneidwerkzeuge

Integralschneidwerkzeuge Drehbearbeitung

Drehbearbeitung Gewindedrehen

Gewindedrehen Gewindedrehen

Gewindedrehen- Alle Produkte

- Gewindeeinsätze

Fräsen

Fräsen Bohrung

Bohrung Spanntechnik

Spanntechnik Spanntechnik

Spanntechnik- Alle Produkte

- Spindeln SK DIN 69871

- Spannfutter MAS 403 BT

- Spannfutter HSK-A DIN 69893A

- Spannfutter DIN 2080 und zylindrisch

- Verriegelung und Spannfutter Spring Collects

- Winkelköpfe

- Angetriebene Werkzeughalter

- Selbstzentrierendes Spannfutter

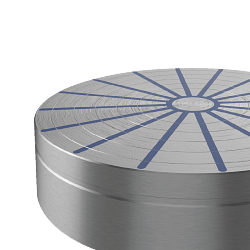

- Magnetplatten

- Zentrierstifte

- Schraubstöcke

- Diverses Spann - Zubehör

Messtechnik

Messtechnik Messtechnik

Messtechnik- Alle Produkte

- Digitale Messschieber mit Messwerten bis zu 0,01

- Analoge Bremssättel

- Digitale Mikrometer

- Analoge Mikrometer

- Bohrungsmessgeräte

- Schnellanzeiger

- Digitale Messgeräte

- Analoge Messgeräte

- Tastköpfe

- Kantentaster und Nullsetzer

- Inspektionsschilder

- Höhenmessgeräte

- Anreissgeräte

- Maßstäbe und Wasserwaage

- Gewinderinge

- Endmaße

- Dickenmessgeräte und kalibrierte Bänder

- Digitale und analoge Härteprüfer

- Rauheitsmessgeräte

- Mikroskope, Lupen und Visiere

- Professionelles digitales Hygrometer

- Kalibrierstand mit Nullpunktkalibrierung

- Optischer Profilprojektor

- Digitaler Dynamometer

- Laborwaagen

- Amperometrische und digitale Zangen

- Dicken- und Haft Messgeräte

Handwerkzeuge

Handwerkzeuge Handwerkzeuge

Handwerkzeuge- Alle Produkte

- Ringmaulschlüssel

- Schraubenschlüssel

- Hakenschlüssel

- Rohrschlüssel

- Abgewinkelte Sechskantschlüssel

- Torx-Schlüssel

- Steckschlüssel

- Schraubendreher

- Drehmomentschlüssel

- Drehmoment Schraubendreher

- Aufsätze und Bits für Schraubendreher

- Werkzeugwagen

- Werkstattklammern

- Abisolierzangen

- Kabelabisolierer

- Zangen Schneider

- Elektriker Scheren

- Zangen

- Profi Scheren

- Rohrzangen: amerikanisches und schwedisch

- Rollgabelschlüssel

- Rohrwerkzeuge

- Rohrschneider für Kupfer

- Profi Cutter

- Bügelsägen

- Entgratungswerkzeuge

- Meißel

- Hämmer und Schlägel

- Mechanische und konische Abzieher

- Klammern

- Schlagschrauber und Matrizenschäfte

- Manuelle und pneumatische Nietmaschinen

- Flexometer

- Maßbänder

- Tintenstrahl Kennzeichnungen

- Flache Quadrate und Lineale

- Professionelle Teiler

- Winkelmesser

- Pinsel

- Schmierstoffe und Sprühdüsen

- T-Griff Stiftschlüssel

- Umkehrbare Knarren

Schleifmittel

Schleifmittel Schleifmittel

Schleifmittel- Alle Produkte

- Trennscheiben

- Schleifscheibe zum Entgraten

- Klappenscheiben

- Schleifscheiben für Oberflächenfinish

- Schleifscheiben mit Klettverschluss

- Schleifgewebe in Rollen, Blättern und Bändern

- Klappenscheiben mit Stift und Schleifscheibe mit Loch

- Schleifscheiben für Poliermaschinen

- Schleifspiralbänder

- Schleifbürsten

- Flexible Schleifmaschinen

- Montierte Schleifscheiben

- Polierfilz

- VHM-Wendeplatten

- HSS-Rollschneider

- Schleif- und Schärfscheiben

- Diamant-Nadelfeilen

- Schleifsteine

- Diamantenpaste

- Schleifsteine

- Feilen und Raspeln

- Diamanten Feilen

- Schleifmaschinen und Poliergeräte

Schmiermittel für Werkzeugmaschinen

Schmiermittel für Werkzeugmaschinen Schmiermittel für Werkzeugmaschinen

Schmiermittel für Werkzeugmaschinen- Alle Produkte

- Emulgierbares Öl

- Ordentliches Schneidöl

- Minimalschmiersysteme

- Öl für Schienen und Gleitschienen

- Hydrauliköl

- Frostschutzmittel für Werkzeugmaschinen

- Luftkühler

- Öl Separator

- Öl absorbierendes Pulver

- Ölnebel Aspiratoren

- Zubehör für Kühlschmiermittel

- Metall- und Formenschutzmittel

- Industriefett und Montagepaste

Chemikalien, Klebstoffe und Dichtungen

Chemikalien, Klebstoffe und Dichtungen Chemikalien, Klebstoffe und Dichtungen

Chemikalien, Klebstoffe und Dichtungen- Alle Produkte

- Acryl-, Cyanoacrylat- und Epoxidklebstoffe

- Silikondichtung und Silikonpistolen

- Schraubensicherung

- Dichtmittel und Halter

- Trennmittel, Gleitmittel und Haftmittel

- Zinkspray und Polituren

- Zubehör fürs Schmieren und Ölen

- Schutz für die Wartung

- Industrielle Reinigung

- Handwäsche

- Industrietücher

- Schweißgeräte

- Elektroden

- Klemmen, Schutz und Schweißmasken

- Anti Spritzer

Arbeitsschutz

Arbeitsschutz Pneumatik

Pneumatik Hebezubehör

Hebezubehör Maschinen, Vorrichtungen und Bauteile

Maschinen, Vorrichtungen und Bauteile Maschinen, Vorrichtungen und Bauteile

Maschinen, Vorrichtungen und Bauteile- Alle Produkte

- Säulen- und Tischbohrmaschinen

- Zubehör für Drehbänke

- Bandsägen

- Gehrungssägen Metall

- Schleifbänke

- Elektrowerkzeuge

- Ersatzteile und Zubehör für Elektrowerkzeuge

- Sägen und Lochschneider: Holz, Metall und Gipskarton

- Kegelschneider für Bleche

- Industriesauger

- Rauchabsauger

- Schraubstöcke

- Technische Lampen

- LED-Taschenlampen

- Industrielle Kabeltrommel

- Räder und Rollen

- Schnellspanner

- Gewindeeinsätze

- Steuerknöpfe

- Verpackungsmaterial und Produkte

- Bandschleifer

- Elektrische Gewindeschneidmaschinen

Betriebseinrichtungen und Behälter

Betriebseinrichtungen und Behälter Betriebseinrichtungen und Behälter

Betriebseinrichtungen und Behälter- Alle Produkte

- Arbeitstische

- Bürodrehstühle

- Industrielle Schubladenschränke für Werkzeuge

- Industrieschränke

- Werkzeugschränke

- Sicherheitsschränke

- Metallschränke für Umkleideräume

- Behälter für Metallkleinteile

- Schrottbehälter

- Werkstattwagen

- Überlaufpaletten für die Lagerung von Fässern

- Lagerregale

- Freischwingerregale

- Aluminiumleitern

- Modulare Sockel

- Abfall Recycling und Verwertung

Marken

MarkenBietet an

Bestseller

Bestseller- Kataloge

-

Kataloge

Unterstützung

Wie können wir Ihnen helfen?

- Haufige Fragen

- Unterstützung

+49 911 14691412

- Unterstützung von Großaufträgen

02.38298620

-

info@linkindustrialtools.de

- Hilfe beim Formular anfordern

Oder kontaktieren Sie uns über den Chat in der unteren rechten Ecke

< Spanntechnik

- Home

- Spanntechnik

- Spannfutter DIN 2080 und zylindrisch

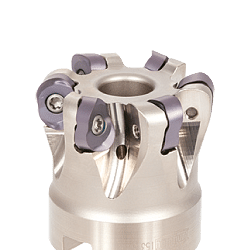

Spannfutter DIN 2080 und zylindrisch

In der Welt des Maschinenbaus sind Effizienz und Präzision Schlüsselelemente, um Qualitätsarbeit und Kundenzufriedenheit zu gewährleisten. Unter den Werkzeugen, die in diesem Zusammenhang eine entscheidende Rolle spielen, zeichnen sich die DIN 2080 und die zylindrischen Spannfutter durch ihre Fähigkeit aus, eine sichere und präzise Werkzeugspannung zu gewährleisten. Diese oft unterschätzten Komponenten sind das Herzstück vieler Bearbeitungen, und ihre Auswahl und Verwendung kann den Unterschied zwischen einer gut ausgeführten und einer mittelmäßigen Arbeit ausmachen.

DIN 2080 und zylindrische Spindeln verstehen

DIN 2080 und zylindrische Spindeln sind mechanische Vorrichtungen, die zum Spannen von Schneidwerkzeugen oder Werkstücken auf Werkzeugmaschinen dienen. Die DIN 2080 legt die technischen Spezifikationen für Spindeln mit kegelförmigem Schaft fest und gewährleistet die Kompatibilität und Standardisierung zwischen verschiedenen Herstellern. Diese Art von Spannfutter wird vor allem wegen ihrer Robustheit und Zuverlässigkeit geschätzt und eignet sich daher besonders für Anwendungen, die eine hohe Präzision und Stabilität erfordern.

Die zylindrischen Spindeln hingegen haben, wie ihr Name schon sagt, einen zylindrischen Schaft. Diese Spindeln werden häufig bei Anwendungen eingesetzt, bei denen ein schneller Werkzeugwechsel erforderlich ist, da sie sich leicht montieren und demontieren lassen. Die Wahl zwischen einer DIN 2080-Spindel und einer zylindrischen Spindel hängt von verschiedenen Faktoren ab, darunter die Art der Bearbeitung, die verwendete Werkzeugmaschine und die spezifischen Anforderungen des Projekts.

Die Bedeutung von Spindeln bei der Bearbeitung

Spindeln spielen eine wesentliche Rolle bei der Gewährleistung der Präzision und Qualität der Bearbeitung. Eine Qualitätsspindel sorgt dafür, dass das Werkzeug sicher eingespannt ist, wodurch Vibrationen minimiert werden und die Oberflächengüte des bearbeiteten Teils verbessert wird. Darüber hinaus verhindert eine sichere Spannung das Risiko eines Werkzeugschlupfes, der sowohl das Werkstück als auch die Werkzeugmaschine beschädigen könnte.

Die Wahl des richtigen Spannfutters kann die Effizienz des Produktionsprozesses erheblich beeinflussen. Eine gut konzipierte und korrekt installierte Spindel kann die Stillstandszeiten der Maschine reduzieren, die Qualität des Endprodukts verbessern und die Lebensdauer der Werkzeuge erhöhen, was insgesamt zu einer Senkung der Betriebskosten führt.

Vorteile von DIN 2080 und zylindrischen Spindeln

DIN 2080-Spindeln bieten zahlreiche Vorteile, darunter eine höhere Stabilität und Präzision aufgrund ihrer konischen Form. Dieser Spindeltyp eignet sich besonders für die Schwer- und Hochgeschwindigkeitsbearbeitung, bei der es auf Präzision ankommt. Darüber hinaus gewährleistet die DIN-Normung die Kompatibilität der Spindeln mit einer Vielzahl von Werkzeugmaschinen, was die Integration in bestehende Produktionsprozesse erleichtert.

Die zylindrischen Spindeln hingegen werden für ihre Vielseitigkeit und Benutzerfreundlichkeit geschätzt. Ihr einfaches Design ermöglicht einen schnellen Werkzeugwechsel, was die Ausfallzeiten reduziert und die Produktivität erhöht. Diese Spindeln sind ideal für Anwendungen, die einen häufigen Werkzeugwechsel erfordern, z. B. in der Kleinserienfertigung oder beim Prototyping.

Richtiger Einsatz von Spindeln zur Optimierung der Leistung

Um das Beste aus DIN 2080 und zylindrischen Spindeln herauszuholen, ist es wichtig, einige bewährte Verfahren zu befolgen. Zunächst muss sichergestellt werden, dass die Spindel korrekt installiert und auf die Werkzeugmaschine ausgerichtet ist. Eine falsche Ausrichtung kann zu übermäßigen Vibrationen führen, die die Bearbeitungsqualität verringern und den Werkzeugverschleiß erhöhen.

Darüber hinaus ist es entscheidend, die richtige Spindel für die jeweilige Anwendung auszuwählen. Faktoren wie das Material des Werkstücks, die Bearbeitungsgeschwindigkeit und der Werkzeugtyp können dabei helfen, die am besten geeignete Spindel zu bestimmen. Schließlich kann eine regelmäßige Wartung der Spindel, einschließlich Reinigung und Schmierung, ihre Lebensdauer verlängern und eine optimale Leistung gewährleisten.

Häufig gestellte Fragen zu DIN 2080 und zylindrischen Spindeln

1. Was ist der Hauptunterschied zwischen einem DIN 2080 und einem zylindrischen Futter?

Der Hauptunterschied liegt in der Art des Schaftes: DIN 2080-Futter haben einen konischen Schaft, während zylindrische Futter einen zylindrischen Schaft haben. Dieser Unterschied wirkt sich auf die Stabilität und die Leichtigkeit des Werkzeugwechsels aus.

2. Wie wähle ich das richtige Futter für meine Anwendung?

Die Wahl der Spindel hängt von verschiedenen Faktoren ab, unter anderem von der Art der Bearbeitung, der verwendeten Werkzeugmaschine und den spezifischen Anforderungen des Projekts. Es ist wichtig, die Stabilität, die Genauigkeit und die Benutzerfreundlichkeit der Spindel zu berücksichtigen.

3. Was sind die Vorteile der DIN-Normung für Spindeln?

Die DIN-Normung gewährleistet, dass die Spindeln mit einer Vielzahl von Werkzeugmaschinen kompatibel sind, was die Integration in bestehende Produktionsprozesse erleichtert und eine gleichbleibende Qualität gewährleistet.

4. Wie kann ich meine Spindeln in gutem Zustand halten?

Regelmäßige Wartung, einschließlich Reinigung und Schmierung, ist unerlässlich, um Ihre Spindeln in gutem Zustand zu erhalten. Es ist auch wichtig, die Ausrichtung und den Verschleiß der Spindel regelmäßig zu überprüfen.

5. Sind zylindrische Spindeln für schwere Bearbeitungen geeignet?

Zylindrische Spindeln eignen sich im Allgemeinen besser für Anwendungen, die einen häufigen Werkzeugwechsel erfordern, und sind nicht ideal für schwere Bearbeitungen, die eine größere Stabilität und Präzision erfordern.

Zusammenfassend lässt sich sagen, dass die DIN 2080 und die zylindrischen Spindeln unverzichtbare Komponenten in den Werkstätten sind und vielseitige und zuverlässige Lösungen für die Werkzeugspannung bieten. Ihre Auswahl und ihr richtiger Einsatz können die Effizienz und die Qualität der Bearbeitungsvorgänge erheblich verbessern und so zum Gesamterfolg des Unternehmens beitragen. Die Investition in die richtige Ausrüstung und die Schulung des Personals in der optimalen Nutzung von Spindeln kann zu erheblichen Wettbewerbsvorteilen im Fertigungssektor führen.

Mehr lesen Lese wenigerDIN 2080 und zylindrische Spindeln verstehen

DIN 2080 und zylindrische Spindeln sind mechanische Vorrichtungen, die zum Spannen von Schneidwerkzeugen oder Werkstücken auf Werkzeugmaschinen dienen. Die DIN 2080 legt die technischen Spezifikationen für Spindeln mit kegelförmigem Schaft fest und gewährleistet die Kompatibilität und Standardisierung zwischen verschiedenen Herstellern. Diese Art von Spannfutter wird vor allem wegen ihrer Robustheit und Zuverlässigkeit geschätzt und eignet sich daher besonders für Anwendungen, die eine hohe Präzision und Stabilität erfordern.

Die zylindrischen Spindeln hingegen haben, wie ihr Name schon sagt, einen zylindrischen Schaft. Diese Spindeln werden häufig bei Anwendungen eingesetzt, bei denen ein schneller Werkzeugwechsel erforderlich ist, da sie sich leicht montieren und demontieren lassen. Die Wahl zwischen einer DIN 2080-Spindel und einer zylindrischen Spindel hängt von verschiedenen Faktoren ab, darunter die Art der Bearbeitung, die verwendete Werkzeugmaschine und die spezifischen Anforderungen des Projekts.

Die Bedeutung von Spindeln bei der Bearbeitung

Spindeln spielen eine wesentliche Rolle bei der Gewährleistung der Präzision und Qualität der Bearbeitung. Eine Qualitätsspindel sorgt dafür, dass das Werkzeug sicher eingespannt ist, wodurch Vibrationen minimiert werden und die Oberflächengüte des bearbeiteten Teils verbessert wird. Darüber hinaus verhindert eine sichere Spannung das Risiko eines Werkzeugschlupfes, der sowohl das Werkstück als auch die Werkzeugmaschine beschädigen könnte.

Die Wahl des richtigen Spannfutters kann die Effizienz des Produktionsprozesses erheblich beeinflussen. Eine gut konzipierte und korrekt installierte Spindel kann die Stillstandszeiten der Maschine reduzieren, die Qualität des Endprodukts verbessern und die Lebensdauer der Werkzeuge erhöhen, was insgesamt zu einer Senkung der Betriebskosten führt.

Vorteile von DIN 2080 und zylindrischen Spindeln

DIN 2080-Spindeln bieten zahlreiche Vorteile, darunter eine höhere Stabilität und Präzision aufgrund ihrer konischen Form. Dieser Spindeltyp eignet sich besonders für die Schwer- und Hochgeschwindigkeitsbearbeitung, bei der es auf Präzision ankommt. Darüber hinaus gewährleistet die DIN-Normung die Kompatibilität der Spindeln mit einer Vielzahl von Werkzeugmaschinen, was die Integration in bestehende Produktionsprozesse erleichtert.

Die zylindrischen Spindeln hingegen werden für ihre Vielseitigkeit und Benutzerfreundlichkeit geschätzt. Ihr einfaches Design ermöglicht einen schnellen Werkzeugwechsel, was die Ausfallzeiten reduziert und die Produktivität erhöht. Diese Spindeln sind ideal für Anwendungen, die einen häufigen Werkzeugwechsel erfordern, z. B. in der Kleinserienfertigung oder beim Prototyping.

Richtiger Einsatz von Spindeln zur Optimierung der Leistung

Um das Beste aus DIN 2080 und zylindrischen Spindeln herauszuholen, ist es wichtig, einige bewährte Verfahren zu befolgen. Zunächst muss sichergestellt werden, dass die Spindel korrekt installiert und auf die Werkzeugmaschine ausgerichtet ist. Eine falsche Ausrichtung kann zu übermäßigen Vibrationen führen, die die Bearbeitungsqualität verringern und den Werkzeugverschleiß erhöhen.

Darüber hinaus ist es entscheidend, die richtige Spindel für die jeweilige Anwendung auszuwählen. Faktoren wie das Material des Werkstücks, die Bearbeitungsgeschwindigkeit und der Werkzeugtyp können dabei helfen, die am besten geeignete Spindel zu bestimmen. Schließlich kann eine regelmäßige Wartung der Spindel, einschließlich Reinigung und Schmierung, ihre Lebensdauer verlängern und eine optimale Leistung gewährleisten.

Häufig gestellte Fragen zu DIN 2080 und zylindrischen Spindeln

1. Was ist der Hauptunterschied zwischen einem DIN 2080 und einem zylindrischen Futter?

Der Hauptunterschied liegt in der Art des Schaftes: DIN 2080-Futter haben einen konischen Schaft, während zylindrische Futter einen zylindrischen Schaft haben. Dieser Unterschied wirkt sich auf die Stabilität und die Leichtigkeit des Werkzeugwechsels aus.

2. Wie wähle ich das richtige Futter für meine Anwendung?

Die Wahl der Spindel hängt von verschiedenen Faktoren ab, unter anderem von der Art der Bearbeitung, der verwendeten Werkzeugmaschine und den spezifischen Anforderungen des Projekts. Es ist wichtig, die Stabilität, die Genauigkeit und die Benutzerfreundlichkeit der Spindel zu berücksichtigen.

3. Was sind die Vorteile der DIN-Normung für Spindeln?

Die DIN-Normung gewährleistet, dass die Spindeln mit einer Vielzahl von Werkzeugmaschinen kompatibel sind, was die Integration in bestehende Produktionsprozesse erleichtert und eine gleichbleibende Qualität gewährleistet.

4. Wie kann ich meine Spindeln in gutem Zustand halten?

Regelmäßige Wartung, einschließlich Reinigung und Schmierung, ist unerlässlich, um Ihre Spindeln in gutem Zustand zu erhalten. Es ist auch wichtig, die Ausrichtung und den Verschleiß der Spindel regelmäßig zu überprüfen.

5. Sind zylindrische Spindeln für schwere Bearbeitungen geeignet?

Zylindrische Spindeln eignen sich im Allgemeinen besser für Anwendungen, die einen häufigen Werkzeugwechsel erfordern, und sind nicht ideal für schwere Bearbeitungen, die eine größere Stabilität und Präzision erfordern.

Zusammenfassend lässt sich sagen, dass die DIN 2080 und die zylindrischen Spindeln unverzichtbare Komponenten in den Werkstätten sind und vielseitige und zuverlässige Lösungen für die Werkzeugspannung bieten. Ihre Auswahl und ihr richtiger Einsatz können die Effizienz und die Qualität der Bearbeitungsvorgänge erheblich verbessern und so zum Gesamterfolg des Unternehmens beitragen. Die Investition in die richtige Ausrüstung und die Schulung des Personals in der optimalen Nutzung von Spindeln kann zu erheblichen Wettbewerbsvorteilen im Fertigungssektor führen.